新闻资讯

技术为本 品质为基——警惕低价陷阱,守护脱硫系统长效运行

分类:

行业要闻

发布时间:

2025-05-21 14:01

访问量:

一、真实案例警示:盲目降本的代价远超想象

东北某焦化企业HPF脱硫装置2022年投产采用我司自主研发的络合铁催化剂及配套技术,近三年系统运行稳定高效:两塔(两开一备)脱硫硫化氢指标始终低于20mg/Nm3;运行近三年脱硫塔阻力始终稳定在1Kpa以内;三盐含量稳定保持在350g/L以内;副产品硫磺纯度达95%以上;年均非计划停机次数为0。然而,2025年初,该企业为降低采购成本,选用河南某公司低价络合铁催化剂,短短三个月内系统全面恶化:

(1)堵塔频发,生产瘫痪:脱硫塔阻力达到3Kpa,塔内填料及分布器严重堵塞,被迫停机清塔。

(2)脱硫效果恶化,后续生产承压:硫化氢指标脱标至200mg/Nm3,后端甲醇前精脱硫承压,脱硫脱销烟气指标承压,运行成本增加超4万元/天。

(3)硫磺沦为废料:硫磺纯度低,品质差,硫膏杂质含量高,色泽灰黑,均丧失了商品价值,沦为固废、危废,直接经济损失超1万元/天。

图1 硫磺发黑、松散,品质差;硫膏灰黑色,品质差

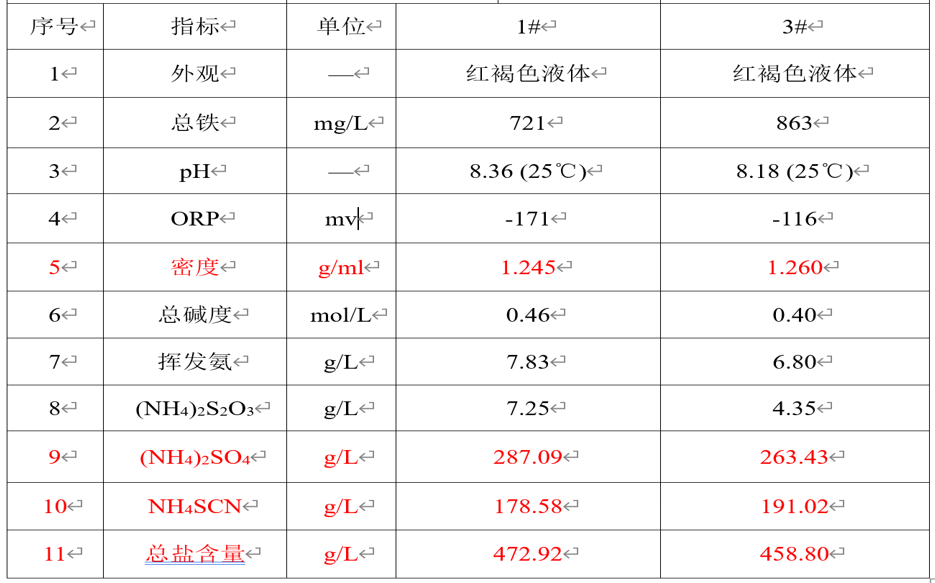

(4)系统濒临崩溃:脱硫液密度飙升(>1.26g/cm³)、三盐总浓度突破450g/L,脱硫液系统基本崩溃,需要大量排液置换,环保风险极大。

图2 脱硫液密度达到1.26,副盐超过450g/L

二、深度剖析:低价催化剂为何成为“隐形炸弹”?

经我司技术团队现场诊断,事故根源直指低价产品技术缺陷:

1、配方粗放,缺乏科学调控:

(1)催化剂配比不专业,影响硫磺颗粒性质,导致颗粒黏连、堵塔;

(2)对副反应控制失控,副盐生成速率飙升,脱硫液快速劣化;

2、工艺适配性缺失:

(1)未针对客户煤气流量、H₂S浓度波动等定制运行参数,系统抗扰动能力差;

(2)缺乏硫磺分离、熔硫残液处理等配套工艺设计,恶性循环加剧。

3、技术支撑真空:

(1)无实时数据监测与预警机制,问题爆发后才被动应对;

(2)现场技术指导失效,没有有效的应对机制,只是一味地大量添加催化剂,饮鸩止渴。

三、选择GLT络合铁脱硫技术:以核心技术重塑长效价值

国力通15年专注气体净化领域,50+工业级项目验证,我们拒绝“以价换量”,坚持“技术赋能”:

1、专利络合铁催化剂及参数优化:

(1)国力通研发的第五代全液剂型催化剂,稳定性更高,解决了因催化剂产生的电化学腐蚀;吨硫磺催化剂消耗业 内最低,自动化添加,节省人工成本。

(2)通过工艺参数设计优化,通过吸收-再生平衡优化,将络合铁脱硫副反应率降至1%,极大地抑制副盐增长。

2、完善的配套技术:

(1)硫膏资源化技术:解决硫膏/渣固废问题,变废为宝,降低过程能耗。得到品质95%以上的硫磺产品,且过程能耗<1t 蒸汽/ts。

(2)系统物料平衡技术:解决少量副盐累计问题,实现系统物料平衡,彻底达到零废液外排。

(3)脱硫液除油技术:解决焦油累计问题,消除硫泡沫发虚、发泡问题,硫磺浮选困难等问题。

3、专业负责的服务团队:

(1)24小时专家响应:突发故障2小时内出具解决方案,24小时现场支援。

(2)系统“健康体检”:每月提供脱硫液成分分析、设备腐蚀评估、工艺优化建议。

四、致客户同仁:脱硫系统的本质是“技术竞争”

当前,环保法规日趋严格,煤气净化效率与运行成本已成为企业核心竞争力。若因短期采购价差,选择无核心技术支撑的催化剂:

1、隐性成本飙升:堵塔清塔、脱硫液更换、废硫处置等衍生费用可达采购成本的5-10倍;

2、安全环保失控:排放超标、设备腐蚀泄漏等风险将引发停产整顿甚至法律追责;

3、战略价值流失:碳减排与资源循环指标难以达成。

推荐新闻

RECOMMEND NEWS

联系我们

地址:武汉市东湖新技术开发区高新大道北斗路6号—武汉国家地球空间信息产业化基地A1栋19楼。络合铁脱硫催化剂、湿法脱硫。

传 真: 027-84694491 邮 编:430206

关注官方公众号