新闻资讯

焦炉煤气GLT络合铁脱硫绿色低碳系统性解决方案分析

分类:

科研动态

发布时间:

2024-03-26 08:56

访问量:

炉煤气净化的主要方法是以PDS(磺化酞箐钴脱硫催化剂)为催化剂的HPF湿法氧化脱硫工艺,有高塔再生和低塔喷射再生。焦炉煤气PDS脱硫的硫磺收率在50%~60%,副盐累积产生大量脱硫废液。提盐处理脱硫废液存在操作环境恶劣、能耗高、设备腐蚀大以及产品质量不稳的问题,另外还存在环保的问题。制酸处理脱硫废液存在投资太高、能耗高、运行费用高、工况波动太大影响制酸装置运行稳定等一系列问题[1]。最佳解决方法络合铁催化剂,从原理上抑制副盐的增加,配套工程技术上能从源头消除脱硫废液的产生[2]。

近几年络合铁催化剂取代PDS应用在HPF装置上,出现了堵塔、腐蚀、严重发泡、硫膏难以资源化等问题;然而,仅仅催化剂应用在HPF装置上,存在上下游工艺同催化剂性能不匹配问题,煤气焦油杂质累积等问题,需要从装置设计的角度,系统化解决络合铁脱硫化氢技术在焦炉煤气净化上的诸多问题。本文将从GLT络合铁脱硫的化学原理和工艺原理出发,针对HPF装置应用络合铁催化剂存在的问题,结合工业改造实际,GLT络合铁技术应用在焦炉煤气净化中形成了系统化成套解决方案,不仅解决了络合铁催化剂应用的适配性问题,而且将硫膏资源化的同时实现零废液外排,解决煤气脱硫存在的所有环保问题。

化学原理

采用络合铁脱硫时,焦炉煤气中的硫化氢被碱性溶液吸收后,会被络合铁直接催化氧化形成单质硫溶胶[3],主要化学反应式见式(1)和式(2):

H2S溶解和电离反应:

H2S(g) ↔ H2S(l) ↔ H+(l) + HS- (1)

催化氧化反应:

2Fe3+R(aq) + HS-(l) + OH-(l) → 2Fe2+R(aq) + H2O(l) + S(溶胶) (2)

络合铁通过氧再生以恢复催化活性,同时单质态的硫溶胶在再生塔内逐渐聚集,形成S8析出,并在空气的作用下浮选出来,主要化学反应式见式(3)和式(4):

络合铁再生反应:

2Fe2+R + 1/2O2 (L) + H2O(L) → 2Fe3+R + 2OH-(L) (3)

析硫反应:

8S(溶胶)→ S8 (4)

整个过程中,络合铁直接将HS-氧化形成S,避免了HS-在再生过程中被氧直接氧化形成S2O32-。

另外,焦炉煤气还含有HCN,吸收过程中HCN亦会被碱性溶液洗涤下来:

HCN(g)↔ HCN(l) (5)

HCN(l)+OH-(aq) ↔ CN-(aq) +H2O(l) (6)

由于HCN是弱酸,吸收液碱度或pH>10时反应(6)才会大量发生产生CN-,脱硫过程pH一般维持在8~9,只有少量的CN-离子产生,其最终与S结合发生副反应(7),形成SCN-。

CN-(aq)+S(溶胶)→SCN-(aq) (7)

而在再生过程中,液态HCN和SCN-最终会被氧逐步氧化,最终生成氮气、碳酸盐等[4]:

4HCN(l) + 5O2(l) +4OH-(aq) → 2N2(l)+4HCO33-(aq) +2H2O(l) (8)

4SCN-(aq) + 11O2(l) +4OH-(aq) → 4SO42-(aq)+ 2N2(l) + 4CO2(l)+ 2H2O(l) (9)

从脱硫原理可以看到,从源头上抑制S2O32-和SCN-副盐的产生。

1.2 GLT络合铁脱硫工艺原理

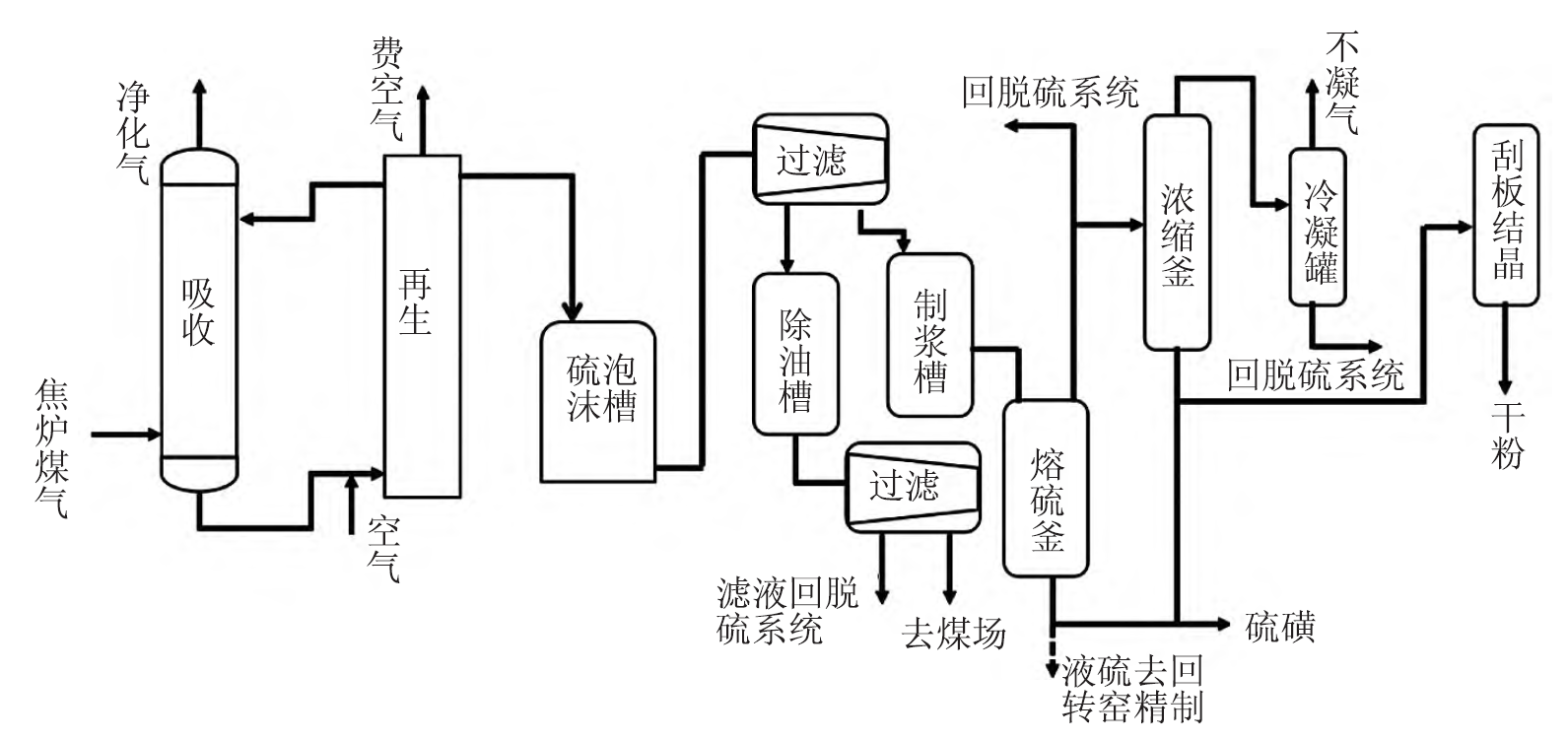

焦炉煤气GLT络合铁脱硫技术的硫回收部分主要包括:煤气脱硫部分,硫磺分离部分,硫膏精制部分,具体流程示意图如图1。焦炉煤气原料进入吸收塔与来自再生塔的贫液在塔内气液接触,气相硫化氢转移到液相形成HS-,HS-被脱硫液中络合状态的Fe3+L氧化为S2、S4,同时Fe3+L还原为络合亚铁Fe2+L,含络合亚铁的富液进入再生塔,在再生塔中同再生空气一起并流向上,气液接触中再生空气中的氧气转移到液相,氧气将络合亚铁Fe2+L氧化为络合铁Fe3+L,富液中的S2、S4再生过程中长大为S6、S8形成硫泡沫溢流出系统进入硫泡沫槽;硫泡沫液过滤固液分离,滤液进入除油槽,随后振动分离上游工艺带入的焦油,脱硫液回到脱硫系统,分离的焦油去煤场,焦油分离不仅能实现物料平衡,而且能资源化利用,防止焦油对脱硫系统的干扰;硫膏制浆为固含率25%左右进入熔硫釜,上清液分成三部分,大部分回系统,一部分去制浆,少部分去浓缩刮板结晶获得焦油盐的固体干粉确保系统物料平衡,实现零废液排放,熔硫釜中硫磺颗粒液化为液硫从底部流出,当硫磺产量低20t/d时,浓缩物和液硫混合生产单质硫质量分数90%的固体硫磺;当硫磺产量高于20t/d时,液硫进入后续精制,生产优级品硫磺。

图1 GLT络合铁脱硫技术流程示意图

近几年络合铁催化剂应用在HPF装置取得了较好的效果,但是因各种原因导致了许多问题,根据工业应用情况,总结下来有以下四个方面。

2.1 脱硫系统焦油累积问题

煤气及氨水带入焦油,焦油溶解在脱硫液中,一方面引起脱硫液物料不平衡,粘度和密度增加,另一方面焦油累积到一定程度后,导致泡沫发虚严重,硫磺浮选困难。焦油中酚类物质极容易引起再生过程发泡,硫泡沫带液严重,导致再生空气量被动降低,再生严重不足,副盐累积,脱硫效果变差[5]。

2.2 吸收--再生不平衡问题

络合铁脱硫要求吸收再生相匹配,对于多级吸收的装置,采用络合铁催化剂,第一级承担负荷最高达90%以上,第二、三级承担很少的负荷,而每级装置的再生能力是固定的,这就出现第一级再生严重不足,而第二、三级再生严重过剩的现象,最终第一级脱硫副盐不断增加,而第二、三级脱硫容易堵塔[6]。

2.3 络合铁催化剂工作稳定性差问题

络合铁催化剂工业应用最为重要的控制指标是其稳定性,络合铁稳定性差,在脱硫弱碱性的环境中,铁游离出来后很容易转变成氢氧化铁胶体,大量的氢氧化铁胶体容易导致堵塔和设备的腐蚀。另外,依据处理的任务、装置的工艺尺寸,结合络合铁脱硫化氢的化学原理,需要催化剂初始装填设计和补充优化,否则,长周期运行会导致副盐增加、堵塔等问题。

2.4 硫膏出路及物料平衡问题

络合铁催化剂应用在HPF装置后,硫磺产量会增加50%~100%,采用板框压滤出硫膏,硫膏属于固废,部分地区将硫膏定性为危废,脱硫过程副产的大量硫膏处置费用巨大,同时带来次生环保问题。另外,焦炉煤气中含有微量的煤焦油、焦渣等杂质,在吸收过程中容易进入脱硫液导致累积,致使脱硫液粘度和密度上升。

针对络合铁催化剂应用在HPF脱硫装置上存在的系列问题,结合工业改造实际,GLT络合铁技术应用在焦炉煤气净化中形成了系统化成套解决方案。

3.1上游工艺控杂和脱硫液除油技术

消除焦油组分对脱硫系统的干扰,为零废液奠定了技术基础,包括上游工艺控杂和脱硫液除油。上游工艺控杂是通过脱硫前工段或设备,包括初冷器、电捕焦油器、预冷塔、蒸氨塔进行工艺优化,将进入脱硫的焦油量降至最低水平,缓解焦油累积引起的泡沫发虚、甚至脱硫液发泡,硫磺浮选困难问题,严重影响到脱硫装置的运行稳定性。上游工艺控杂技术包括如下方面:

①确保初冷器喷洒系统管路畅通,保证喷洒液焦油氨水的配比,初冷器后煤气温度低于22℃的标准。

②加强预冷液置换频次,采用清水或冷却后的蒸氨废水置换预冷液,同时,确保预冷后煤气温度控制在30℃以下。

③蒸氨塔产出的氨气或氨水返回前端桥管。

另外,对硫泡沫固液分离后的滤液采用除油技术分离出溶解性焦油,对脱硫液能起到净化作用,消除溶解性焦油对硫磺浮选的干扰。

3.2 催化剂初装及补充优化设计

优化催化剂在脱硫液中的配比与浓度满足脱硫化学反应需要是实现零废液的化学基础。络合铁催化剂应用在HPF装置上其初装设计至关重要,初装设计决定了脱硫系统催化剂组成的浓度和配比,而催化剂的浓度和配比并非是固定的,它需要根据装置处理负荷、工艺路线、溶液循环量、脱硫液性质等来确定。初装浓度偏高,堵塔风险增大,催化剂损耗增加;初装催化剂组成同工况不匹配或初装量不足,副反应提高,副盐增长速率加快。正常运行装置催化剂补充量也并非一成不变的,它需要根据脱硫液性质,如络合铁催化剂组成情况、副盐占比、腐蚀等情况进行调整。

3.3再生平衡与工艺参数优化

在催化剂配比与浓度优化的前提下,吸收-再生工艺条件优化满足装置运行中吸收和再生化学反应特性是实现零废液的反应工程基础。针对焦炉煤气脱硫HPF装置采用络合铁催化剂后吸收与再生负荷不平衡的问题,采取如下措施:

①开展有效调整或改造,严格控制第一级的吸收负荷,例如,人为减少第一级脱硫的传质面积,或条件允许将两级串联脱硫改为并联。

②综合考虑两级或多级脱硫负荷,控制合理的催化剂浓度,然后将两级或多级脱硫的富液进行强制混合后再进入对应的再生塔。

3.4硫膏资源化配套技术

基于高效节能硫膏熔硫关键设备,针对络合铁硫膏特性,通过技术集成,开发出络合铁硫膏资源化配套技术,包括硫膏熔硫部分、上清液根据需要少量浓缩刮板结晶部分以及液硫精制部分,其中液硫精制部分根据需要选择。配套的刮板结晶系统可协同解决络合铁脱硫系统长期运行物料累积问题,将脱硫液中累积的焦油、副盐等杂质分离出来,形成含焦油、副盐的固体物料。对于每天硫磺量低20t/d的工况,不需要选择液硫精制优级品硫磺,液硫同上清液浓缩物混合生产单质硫质量分数90%左右的硫磺产品更经济。

针对目前焦炉煤气脱硫的三种技术路线,以统一的净化任务,对比分析不同技术路线的技术经济性。工况:焦炉煤气量100000Nm3/h,H2S质量浓度7g/Nm3,净化后H2S低于20mg/Nm3,潜硫量15.81t/d。

对比的技术路线:①HPF+PDS催化剂+制酸,三级脱硫;②HPF+PDS催化剂+提盐+硫泡沫熔硫,三级脱硫;③GLT络合铁技术,两级脱硫。三种技术路线技术经济对比分析中,单级吸收-再生的循环液量相同,单级再生空气用量相同,塔设备尺寸相同,公用工程单价一致;脱硫废液制酸和提盐均采用工业运行中的公用工程消耗定额作为依据进行估算能耗费用,公用工程消耗估算范围从煤气进入脱硫装置开始到获得硫酸产品、精盐及硫磺产品为止。三种技术路线的技术对比见表1,经济性对比见表2。

从表1和表2对比分析发现:GLT络合铁技术硫化氢转化为单质硫的选择性99%以上,源头消除脱硫废液,脱硫过程节省一级脱硫,其总能耗为技术路线①的23.7%,相对于废液制酸极大节省能耗,吨硫能耗远低于制酸工艺,过程无三废排放,无需废液治理装置;废液制酸工艺路线的投资和运行费用最高,GLT络合铁技术路线的千方煤气净化成本仅为其38.2%,对于上述工况采用GLT络合铁技术路线一年的运行费用节省2316万元人民币,尤其是在制酸装置检修或运行故障时,大量的脱硫废液难以消纳,严重的影响企业生产。

1)络合铁催化剂在HPF装置上应用会因上下游工艺和吸收再生工艺条件的不匹配出现堵塔、腐蚀、排液、泡沫发虚、硫膏等一系列问题,需要系统化成套解决方案。GLT络合铁脱硫化氢技术,原理上能抑制含硫副盐增加,技术上能消除脱硫废液,不仅解决了络合铁催化剂应用的适配性问题,而且将硫膏资源化的同时实现零废液外排,解决煤气脱硫存在的所有环保问题。

2)GLT络合铁绿色低碳系统性解决方案,包括:

①煤气上游工艺控杂和脱硫液除油,能极大程度解决焦油累积的问题;

②结合装置工艺参数及脱硫任务进行催化剂初装设计及补充优化,确保催化剂工作稳定,消耗最低;

③吸收-再生平衡及运行工艺参数优化,确保催化剂性能优化,预防堵塔;

④硫膏资源化配套技术回收硫资源的同时实现物料平衡,彻底消除“废固”、“废液”等环保问题,形成逻辑闭环。

3)GLT络合铁技术系统性解决焦炉煤气脱硫存在的环保问题,消除脱硫废液,无需制酸或提盐装置,节省运行费用,极大降低煤气净化过程的二氧化碳排放。

推荐新闻

RECOMMEND NEWS

04-25

2024

04-16

2024

04-07

2024