新闻资讯

GLT零废液成套技术助力焦化厂节能减碳

分类:

科研动态

发布时间:

2024-12-26 08:44

访问量:

以PDS为主催化剂的HPF法脱硫工艺是焦化厂焦炉煤气脱硫净化的主要脱硫选择,同时为解决PDS脱硫过程中产生的大量废液的造成的二次污染难题,焦化厂不得不配套提盐或是制酸装置,然提盐或制酸系统属于高能耗的运行系统。

如对于提盐而言,吨废液一般需要电耗150kwh和至少消耗低压蒸汽2吨,这还不算其他用水等辅材和人工成本;如对半干法制酸而言,吨酸需电耗260kwh和至少消耗中低压蒸汽1.8吨,此亦不包含其他其他水、氮气等其余动力成本和其他所需的原辅材料成本以及人工成本。制酸或提盐装置的运行无疑是不利于焦化厂节能降耗和二氧化碳减排的可持续发展策略。

为解决焦炉煤气原有PDS脱硫+制酸/提盐过程难题,武汉国力通公司深耕络合铁脱硫15年,在焦炉煤气脱硫净化领域,基于自主研发和生产的高性能络合铁脱硫催化剂,进一步开发了具有完全自主知识产权的“焦炉煤气GLT络合铁脱硫零废液成套技术”,通过技术升级改造,在回收95%熔硫硫磺产品的同时,从源头消除脱硫废液,实现焦化厂焦炉煤气脱硫零废液、零废固排放,助力焦化企业节能减碳和经济发展。

“焦炉煤气GLT络合铁脱硫零废液成套技术”的基本原理是在现有HPF法脱硫装置上直接改用高性能的GLT络合铁脱硫催化剂,以充分发挥GLT络合铁催化剂高硫磺回收率和高工作硫容的特性,同时针对焦炉煤气络合铁脱硫过程中大量硫泡沫处置以及焦油等杂质和少量盐导致的脱硫液物料不平衡问题,辅以硫泡沫资源化的技术设备升级改造,整套技术由“高性能催化剂及其参数优化使用技术”和“硫膏资源化成套技术(包含有新型硫泡沫熔硫系统、焦油分离系统和物料平衡系统三部分)”组成,相互协同,共同助力实现焦炉煤气湿法氧化脱硫净化零废液、零废固排放,为完整的逻辑闭环。

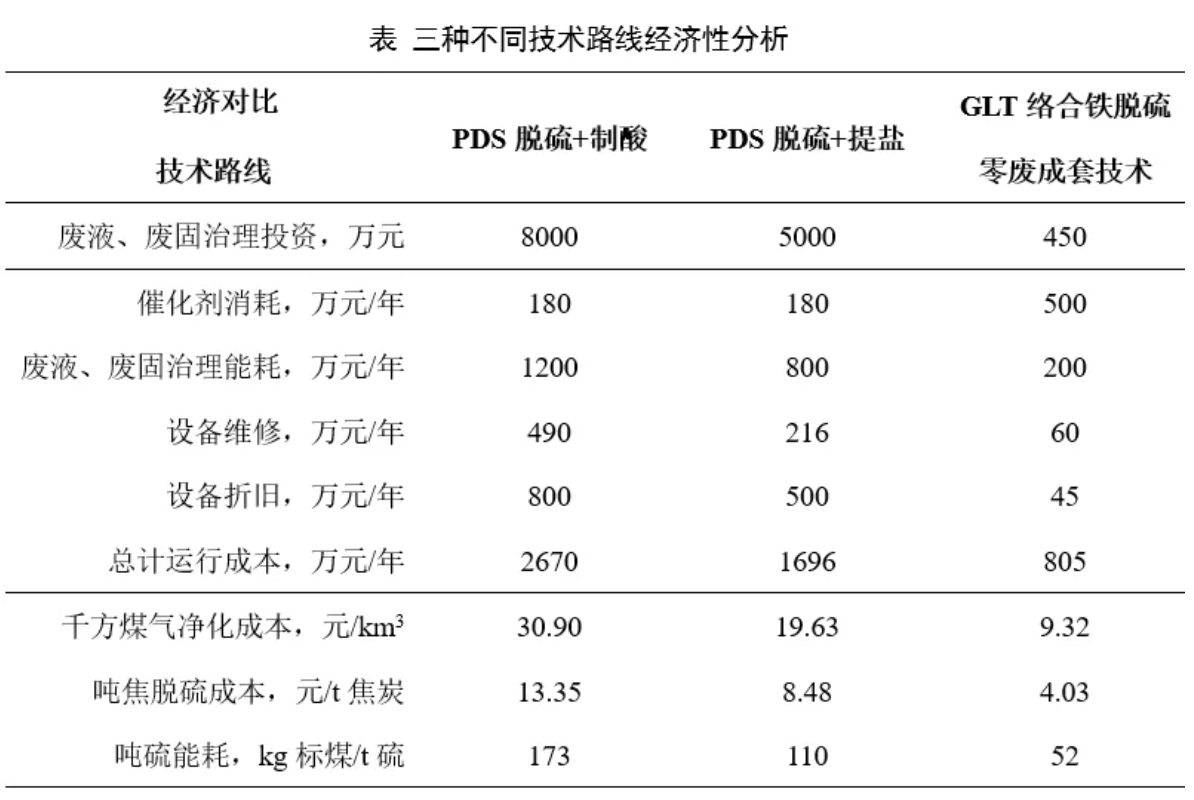

“焦炉煤气GLT络合铁脱硫零废液成套技术”的实施可消除焦炉煤气脱硫的废液、废固等问题,相比PDS脱硫+制酸/提盐而言,技术上的优势则可以带来更大的经济优势。以200万吨焦化产能为例,原料焦炉煤气硫化氢浓度为4~6g/Nm3,脱硫净化度为低于20mg/Nm3,可计算潜流量最大量不超过13.55吨/天。以下基于塔设备尺寸相同,公用工程单价一致做的技术经济核算。

经过简单的经济性对比,焦化厂焦炉煤气脱硫净化过程中GLT络合铁脱硫零废液成套技术的实施,其一,相比PDS脱硫+制酸,每年可节省超过65%的脱硫能耗费用,相比PDS脱硫+提盐,每年可节省超过50%的脱硫能耗费用,可达到为焦化企业节能降耗的目的;其二,吨标煤按2.66吨二氧化碳估算,相比PDS脱硫+制酸,每年可降低157万吨二氧化碳排放,相比PDS脱硫+提盐,每年可降低75万吨二氧化碳排放。

以上可知焦化厂焦炉煤气脱硫选用GLT络合铁脱硫零废液成套技术具有显著的经济效益和环保效益,可助力焦化企业节能降耗和碳减排的可持续发展策略。

推荐新闻

RECOMMEND NEWS

联系我们

地址:武汉市东湖新技术开发区高新大道北斗路6号—武汉国家地球空间信息产业化基地A1栋19楼。络合铁脱硫催化剂、湿法脱硫。

传 真: 027-84694491 邮 编:430206

关注官方公众号